چیلر پارت 3 – سایر ملزومات و تجهیزات

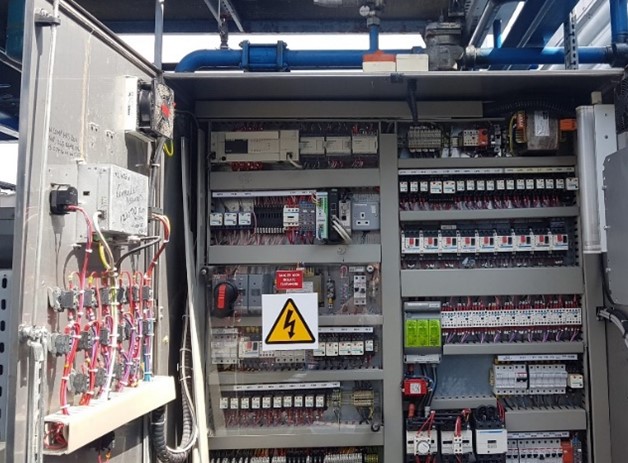

سومین بخش از توضیحات مربوط به چیلر هوا خنک در ارتباط با ملزومات دیگر چیلرها جدا از بخش های اصلی این سیکل می باشد. برای مطالعه پارت های یک و دو این مقاله می توانید به لینک مقاله های “چیلر پارت 1 – آشنایی با چیلر “ و ” چیلر پارت 2 – انواع چیلر تراکمی و محاسبه ظرفیت “ مراجعه بفرمایید.تابلو برق چیلر: یکی از بخشهای اصلی چیلر است. تابلو برق کار کنترل و فرماندهی را به کمک مجموعهای از مدارها و کنترلرها انجام میدهد. همه این تجهیزات در کنار هم وظیفه حفاظت از کمپرسورها، فنهای کندانسور و مجموعه قطعات در چیلر را انجام میدهند. پس میتوان گفت تابلو برق چیلر به دو بخش قدرت و فرماندهی تقسیم میشود. در زمان تعمیر و عیبیابی چیلر میتوان از نقشه تابلو برق چیلر کمک گرفت. یکی دیگر از وظایف مهم تابلو برق، محافظت از جان انسان است. این مهم به سبب کاهش احتمال آتش سوزی برقی انجام میشود.

تابلو برق چیلر

تجهیزات جانبی:

هرچند بعضی از تجهیزات جانبی نقش اصلی را در مجموعه چیلر بازی نمیکنند اما میتوانند عملکرد چیلر را بهبود بخشند. برخی از این تجهیزات از این قرارند:

رسیور (Receiver)

در شرایطی که چیلرهای هوا خنک در بعضی فصول خاموش میشود، نیاز است تا مخزنی وجود داشته باشد تا بعد از خاموش شدن چیلر، مایع مبرد در آن جمع و ذخیره شود. این مخزن، رسیور نام دارد. در واقع اصلی ترین وظیفه آن حذف نوسانات در سطح مایع مبرد است. از طرف دیگر وجود رسیور این اطمینان را ایجاد میکند که مایع مبرد بدون گاز به سمت اواپراتور حرکت کند. حجم این مخزن باید به گونهای باشد تا 80% مبرد (فاز مایع) را در خود جای دهد. در زمانی که نیاز به تعمیر باشد هم میتوان مبرد را در آن جمع کرد. رسیور معمولا در سیستمهای هواخنک تعبیه میشود. زیرا در سیستمهای آب خنک، همان کندانسور آبی نقش رسیور را هم ایفا میکند. تا جایی که ممکن باشد رسیور را در نزدیک ترین نقطه و زیر کندانسور نصب میکنند تا تخلیه مایع از کندانسور به آن به راحت ترین شکل ممکن انجام شود. در واقع فشار داخلی رسیور نباید مانع ورود مایع به داخل آن گردد. لازم به ذکر است که رسیور از سیستمهای کوچک حذف شده و جای خود را به لولههای مویین داده است.

فیلتر درایر (Filter Drier)

از این تجهیز به منظور حفاظت از کمپرسور استفاده میشود. نصب این بعد از شیر سرویس و قبل از شیر برقی فیلترها کمک میکند تا رطوبت مبرد در ورودی کمپرسور جذب شود. در غیر اینصورت در فشارهای پایین، رطوبت موجود، تقطیر شده و وارد کمپرسور میشود. این موضوع ضمن آسیب رساندن به کمپرسور، میتواند مسیر جریان مبرد را مسدود کند. به جز رطوبت، ذرات فلزی که در طول مسیر از لولهها جدا شدهاند هم در فیلترها از مبرد جدا میشوند. به جز حفاظت از کمپرسور، خوردگی در مسیر جریان مبرد هم به طور قابل ملاحظهای کاهش پیدا میکند. جزء اصلی فیلترها، آلومینای فعال شده و سلیکاژل هستند. تعداد فیلترهای خشککن به ظرفیت چیلر بستگی دارد.

اکومولاتور (Accumulator)

در چیلرهایی که دمای آب خروجی آنها زیر صفر است، برای اطمینان بیشتر از ورود فاز گازی مبرد به ورودی کمپرسور، میتوان قبل از کمپرسور از تجهیزی به نام اکومولاتور یا مایع شکن استفاده کرد. اگر سیستم چیلر اختلاف دمای خیلی زیاد داشته باشد، شرایط عملکردی آن پیوسته نباشد، مسیر لوله کشی آن طولانی باشد و یا بار سرمایشی اواپراتور کم باشد باید اکومولاتور را در مسیر ورودی به کمپرسور نصب کرد. وقتی مبرد در مسیر خود به اکومولاتور میرسد در حالت بخار سرد قرار دارد اما نمیتوان گفت که هیچ مایعی در آن وجود ندارد. در داخل اکومولاتور با عبور از یک مسیر U شکل گاز و مایع از یکدیگر تفکیک شده و مایع در درون آن باقی میماند.

جداکننده روغن (Oil Separator)

جداکننده های روغن نیز برای محفاظت از کمپرسور، در سیستم قرار میگیرند. در این صورت آنها را در مسیر دهش کمپرسور نصب میکنند تا روغنی که ممکن است از کمپرسور همراه با مبرد خارج شود را بتوان از طریق شیر تعبیه شده در قسمت پایینی آن، مجددا به کمپرسور برگرداند.

اگر روغن جدا نشده و به اواپراتور وارد شود، به این دلیل که نرخ انتقال حرارت را کاهش میدهد، بازده را کم میکنند. استفاده از این تجهیز در بعضی از موارد به شدت توصیه میشود. مثلا وقتی که کمپرسورهای موازی در مدار وجود داشته باشد یا درجه حرارت تبخیر کمتر از 10- باشد. وجود اختلاف ارتفاع زیاد بین کمپرسور و کندانسور هم میتواند دلیلی برای استفاده از این تجهیز باشد.

سایت گلاس یا مایع نما (Sight Glass)

اگر در این نشانگر حباب دیده نشود، میتوان نتیجه گرفت که در سیستم مقدار کافی مبرد وجود دارد. اما وجود حباب نشاندهنده دوفاز بودن و افت فشار مبرد و کم بودن مقدار آن است. از طرفی وجود کف در سایت گلاسها میتواند نشان دهنده عدم کارکرد صحیح یکی از قسمت ها باشد.

شیر شارژینگ (Charging Valve)

همانطور که گفته شد ممکن است میزان مبرد در سیستم چیلر کم باشد. در اینصورت به منظور شارژ مبرد و تخلیه هوا بر رو یخط مایع یا شیر شارژینگ نصب میشود.

شیر سرویس (Service Valve)

برای انجام سرویسهای دوره ای یا تعمیرات احتمالی لازم است که یک شیر از نوع (Globe Valve) بعد از کندانسور و رسیور و قبل از فیلتر درایر (روی خط مایع) نصب شود.

لرزه گیر مسی (Copper Vibration Absorber)

برای اینکه لرزشها و ارتعاشات ناشی از کارکرد قطعات، به خطوط لوله و اتصالات، آسیب نرساند از لرزه گیرها استفاده می شود، این لرزه گیرها بلافاصله بعد از شیرهای مکش و رانش کمپرسور نصب می شوند. اگر ارتعاشات به قطعات دیگر منتقل شوند، علاوه بر کاهش بازدهی، عمر مفید آن قطعات هم کاهش مییابد. این لرزه گیرها دو تکه لوله ثابت دارند که به وسیله یک لوله فنری به هم وصل شده اند. لرزه گیرها معمولا از استنلس استیل، برنج یا مس ساخته می شود. نصب لرزه گیر باعث میشود صداهای ناشی از ارتعاشات نیز به حداقل برسد و اگر نشتی های جزئی در سیستم وجود داشته باشد به نشتی های حاد تبدیل نشود.

شیر اطمینان (Relief Valve)

نصب شیرهای اطمینان بر روی کندانسورها (در چیلرهای آب خنک) و رسیورها (در چیلرهای هواخنک) باعث میشود تا با زیاد شدن بیش از حد فشار و عمل نکردن کنترلرهای فشار رانش کمپرسور، خطرات احتمالی به سیستم صدمه نرساند. اگر مشکلی در سیستم ایجاد شود، شیر اطمینان وارد عمل شده و مقداری از مبرد را تخلیه میکند و باعث میشود فشار بیش از اندازه بالا نرود. این شیرها بدنهای از جنس برنج یا برنز دارند.

شیر برقی (Solenoid valve)

این قطعه که یک قطعه الکترومکانیکی است که جریان سیال های موجود در یک سیستم را قطع یا وصل میکند. سلونوئید ولو انرژی الکتریکی را به انرژی مکانیکی تبدیل میکند و با چرخاندن قسمت متحرک، شیر را باز یا بسته میکند. شیرهای سلونوئید در کنار مصرف برق کمی که دارند، باعث میشوند سرعت عملکرد سیستم بالا رفته ، قابلیت اطمینان افزایش یافته و جریان به سرعت قطع یا وصل شود. در چیلرها برای اینکه وقتی کمپرسور دستگاه خاموش است، مایع مبرد کندانسور به اواپراتور وارد نشود، روی خط مایع، و قبل از شیر انبساط نصب میشود.

منبع انبساط:

به منظور تنظیم فشار، میتوان در سیستم چیلر منبع انبساط تعبیه کرد. این کار کمک میکند تا از آسیبهای ناشی از فشار بیش از حد پیشگیری شود.

سیستمهای تصفیه آب:

به منظور جلوگیری از خوردگی، رسوب و رشد میکروبی میتوان در سیستم چیلر تجهیزات تصفیه آب نصب کرد. این تجهیزات با اضافه کردن مواد شیمیایی به آب، به حذف آلودگیها و جلوگیری از خوردگی و رشد میکروبی کمک میکنند. برای این منظور میتوان از روشهای شیمیایی یا مغناطیسی استفاده کرد تا از کاهش قطر لوله ها به دلیل رسوب گذاری جلوگیری شود.

درایوهای فرکانس متغیر (VFD) : این تجهیزات وظیفه تنظیم سرعت کمپرسور چیلر، بهبود کارایی انرژی و کاهش سایش و سایر خرابیها در سیستم چیلر را برعهده دارند. این کار با تنظیم فرکانس برق ورودی به موتور کمپرسور انجام میشود.

عایقهای حرارتی: عایقها با کاهش نرخ انتقال حرارت، باعث بهبود بازدهی و در نتیجه کاهش هزینههای انرژی (برق مصرفی) میشوند.

برای افزایش بازدهی چیلر، میتوان این اقدامات را انجام داد:

مدولار یا ماژولار کردن

اگر سیستم چیلر تراکمی بگونه ای طراحی شود تا به جای یک مدار مبرد، دو یا چهار مدار در اختیار باشد، مصرف انرژی بهینه میشود.مثلاً اگر برای یک ساختمان یک چیلر 40 تن تبرید نیاز باشد، بهتر است برای تأمین این ظرفیت از دو کمپرسور 20 تن تبرید و یا چهار کمپرسور 10 تن تبرید کمک گرفت. که در حالت اول چیلر دومداره و در حالت دوم چیلر چهار مداره تلقی میشود. مزیت این طراحی در این است که اگر چیلر دومداره در نظر گرفته شود، وقتی به 50 درصد ظرفیت برودتی سیستم نیاز باشد، تنها یکی از مدارها وارد عمل میشود. در نتیجه متناسب با نیاز، انرژی مصرف می شود.

استفاده از اینورتر

معمولاً چیلرها در اکثر مواقع با ظرفیتی کمتر از حداکثر ظرفیت خود کار میکنند. به همین دلیل اگر کمپرسورهای آن به اینورتر مجهز شوند، در حالت کم باری، کمپرسورها با دور کم کار میکنند. مضاف بر اینکه با استفاده از این فناوری در موتور فنهای کندانسور، میتوان دور فن را متناسب با نیاز تنظیم کرد. در نتیجه علاوه بر کاهش برق مصرفی، با کاهش فشار کار کمپرسور، عمر قطعات و تجهیزات بیشتر میشود.

جانمایی مناسب برای نصب چیلر

این موضوع به ویژه در چیلرهای هواخنک بسیار حائز اهمیت است. در نظر گرفتن یک موقعیت مناسب کمک میکند تا جریان مناسب هوا حداکثر مقدار انتقال حرارت را در کندانسور رقم بزند. در نتیجه راندمان چیلر افزایش مییابد. نصب چیلرها در فضای محدود نرخ انتقال حرارت را به شدت تحت الشعاع قرار میدهد. از طرف دیگر اگر کندانسور هوا خنک در محلی نصب شود که هوای داغ خروجی از فن کندانسورها به دلیل وزش باد دوباره به مسیر ورودی هدایت شود، بازده کلی چیلر کم می شود. برای تعیین محل نصب چیلر باید سرعت و جهت باد، فاصله بین چیلرها، فاصله از ساختمانهای مجاور و ارتفاع دیوارهای اطراف را در نظر داشت تا این عوامل موجب کاهش نرخ انتقال حرارت در کندانسورها نشوند.

تعمیرات و نگهداری دورهای: انجام تعمیرات به موقع و نگهداری دورهای برای بخشهای مختلف چیلر، از جمله کمپرسور، مبدل حرارتی، موتور و فنها، میتواند باعث افزایش بازدهی چیلر شود. از مهمترین برنامههای نگهداریهای دوره ای میتوان به این موارد اشاره کرد:

- شستشوی کویلهای کندانسور (در چیلرهای هوا خنک) و تیوبهای کندانسور و برج خنک کن (در چیلرهای آب خنک)

- به حداقل رساندن نشتی ها به منظور حفظ گاز مبرد در سطح نرمال و در صورت لزوم شارژ مجدد آن

- بازرسی دوره ای کمپرسور از نظر دما و فشار ساکشن و تخلیه، بررسی صدا و لرزش ها و دما و سطح روغن آن

- تعویض فیلترهای خشک کن در صورت لزوم

- کنترل منظم قطعات و اتصالات مکانیکی و برقی

- بازدید منظم و دوره ای پمپ ها (شایان ذکر است که آب سرد خروجی از اواپراتور به کمک پمپ به سمت هواساز یا فن کویل هدایت میشود. همچنین در چیلرهای آب خنک، برج خنک کن هم به پمپ مجهز است)

- تخلیه آب از مبدل اواپراتور در فصل های سرد به منظور جلوگیری از یخ زدگی آب در مبدل

دبی مناسب آب در اواپراتور و کندانسورهای آب خنک

اگر آب دبی مناسب نداشته باشد جریان آب در این مسیرها، آرام شده و به تبع آن راندمان انتقال حرارت پایین میآید. حداقل نرخ جریان آب باید 90 درصد میزان طراحی شده باشد.

استفاده از تجهیزات جانبی: استفاده از تجهیزات جانبی مانند درایوهای فرکانس متغیر (VFD)، اکونومایزرها و سیستمهای تصفیه آب میتواند مصرف انرژی را کاهش داده و سبب افزایش بازدهی چیلر شود.

بهینهسازی فرآیند: با طراحی دقیق و تنظیم درجه حرارت خروجی آب میتوان فرآیند سیستم را بهینه سازی کرده و راندمان را به حداکثر مقدار رساند. خواه کندانسور هواخنک باشد یا آب خنک، بیشترین مصرف انرژی در سیستم چیلر، به کمپرسور اختصاص دارد. برای دریافت بهترین کارکرد سیستم چیلر، باید اختلاف دمای مبرد بین اواپراتور و کندانسور حداقل مقدار ممکن باشد. پس میتوان نتیجه گرفت هر چه دمای مبرد در خروج از اواپراتور بیشتر باشد، اختلاف دما کمتر میشود و کمپرسور در حالت بهینهتر کار میکند. در نتیجه انرژی کمتری مصرف میکند. حتی با افزایش جزئی آب مورد نیاز، دمای مبرد هم در اواپراتور بالا رفته و مصرف انرژی چیلر کم میشود.

تعویض قطعات: اگر قطعاتی که تکنولوژی قدیمی تری دارند با انواع جدید و با بازدهی بالا جایگزین شوند، بازده افزایش مییابد.

استفاده از سیستمهای هوشمند: استفاده از سیستمهای کنترل اتوماتیک و مانیتورینگ هوشمند، میتوان عیب ها و افت احتمالی راندمان را به موقع تشخیص داد و با رفع ایرادات در اسرع وقت بازدهی را به حداکثر و توقف کار دستگاه را به حداقل رساند.