کاهش تلفات افت فشار و افزایش بازدهی فن و هواکش صنعتی

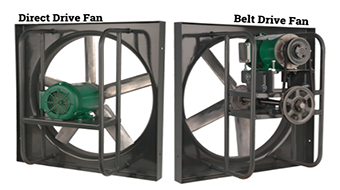

همه افرادی که در صنعت تهویه مطبوع و تبرید مشغول به کار هستند، به دنبال انتخال بهترین مدل از انواع فن صنعتی برای کار خود می باشند. شبیه سازی عملکرد یک فن صنعتی، می تواند به انتخاب فن صنعتی مناسب کمک کند. در واقع رفتار یک فن صنعتی در یک کار ویژه را می توان با دقت بسیار بالایی توسط شبیه سازی CFD (دینامیک سیالات محاسباتی) محاسبه کرد و نشان داد. در حال حاضر شرکت آلمانی ebm-papst به منظور طراحی و بهبود انواع فن صنعتی خود، از محاسبات عددی آیرودینامیک و شبیه سازی های متعدد استفاده می کند. برای سالیان متمادی، مهندسان طراح در شرکت ebm به منظور بهینه سازی طراحی پره های انواع فن صنعتی (فن صنعتی آکسیال، فن صنعتی سانتریفیوژ)، طراحی موتور و بخش خنک کننده قطعات الکترونیکی موتور و یا طراحی فن از نظر آکوستیک، از ابزارهای قدرتمند CFD استفاده می کنند.

استفاده از شبیه سازی در توسعه محصولات جدید

با استفاده از شبیه سازی مکانیک سیالات می توان جریان هوا و متغیرهای جریان نظیر فشار و شتاب را در قسمتی از فن که محاسبات در آن انجام می شود، نشان داد. در اندازه گیری و جمع آوری دیتا، اغلب اوقات امکان اندازه گیری متغیر ها در برخی از نقاط وجود ندارد و یا اینکه ممکن است سنسور اندازه گیری بر روی شکل جریان تاثیر بگذارد و باعث شود اطلاعات نادرست شوند. همچنین به منظور ثبت اطلاعاتی که بتوان آن ها را با هم مقایسه کرد به انواع مختلف سنسورها و دستگاه های اندازه گیری نیاز است و در نتیجه برپایی یک سیستم جهت انجام تست و بررسی و دریافت داده ها گاهی اوقات بسیار هزینه بر و پیچیده می شود. وحتی در صورت ساخت یک نمونه آزمایشی، در صورت وجود ناهنجاری در شکل جریان هوای خروجی از نمونه فن آزمایشی مورد تست، این اشکال طراحی باید در نسخه های بعد فن آزمایشی مورد تست برطرف شود که این امر نیازمند هزینه و وقت زیاد است.

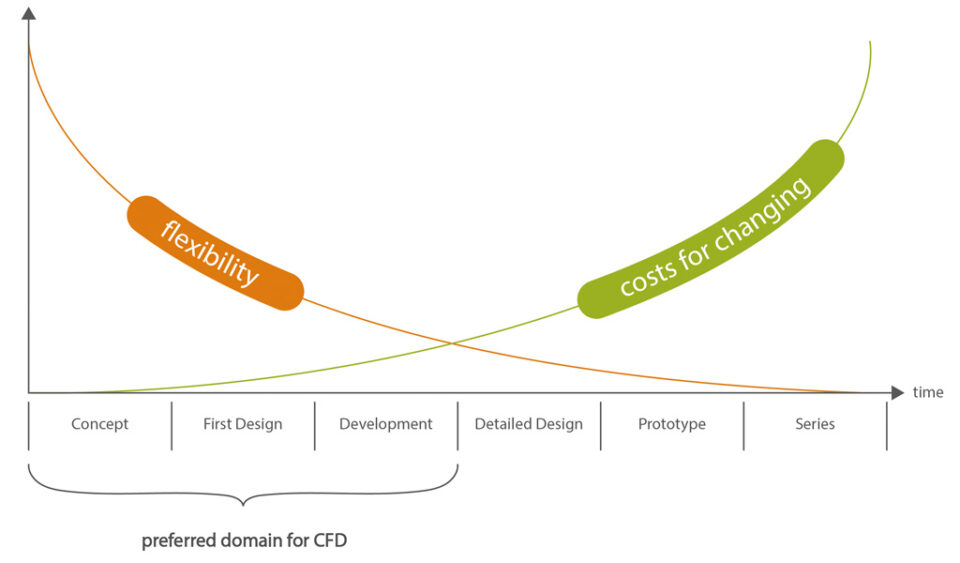

به همین دلیل است که در فازهای اولیه طراحی یک فن صنعتی، باید شبیه سازی های آیرودینامیکی آن انجام شود. که این کار باعث افزایش انعطاف پذیری طراحی آیرودینامیکی فن صنعتی می شود. چون فن شبیه سازی شده توسط کامپیوتر را می توان به راحتی قبل از ساخت نمونه واقعی، تغییر داد. از نتایج حاصل از این شبیه سازی ها در ادامه به منظور بررسی کیفیت طراحی و ساخت فن صنعتی به کار می روند.

این کار باعث این می شود که از کار کرد صحیح فن در مراحل اولیه و طبق نیاز اطمینان حاصل شود و هزینه های زیادی به مصرف کننده تحمیل نشود. شکل زیر نشان دهنده این امر است که استفاده از شبیه سازی های CFD در مراحل اولیه باعث کاهش هزینه ها می شود.

استفاده از شبیه سازی در توسعه محصولات جدید

با استفاده از شبیه سازی مکانیک سیالات می توان جریان هوا و متغیرهای جریان نظیر فشار و شتاب را در قسمتی از فن که محاسبات در آن انجام می شود، نشان داد. در اندازه گیری و جمع آوری دیتا، اغلب اوقات امکان اندازه گیری متغیر ها در برخی از نقاط وجود ندارد و یا اینکه ممکن است سنسور اندازه گیری بر روی شکل جریان تاثیر بگذارد و باعث شود اطلاعات نادرست شوند. همچنین به منظور ثبت اطلاعاتی که بتوان آن ها را با هم مقایسه کرد به انواع مختلف سنسورها و دستگاه های اندازه گیری نیاز است و در نتیجه برپایی یک سیستم جهت انجام تست و بررسی و دریافت داده ها گاهی اوقات بسیار هزینه بر و پیچیده می شود. وحتی در صورت ساخت یک نمونه آزمایشی، در صورت وجود ناهنجاری در شکل جریان هوای خروجی از نمونه فن آزمایشی مورد تست، این اشکال طراحی باید در نسخه های بعد فن آزمایشی مورد تست برطرف شود که این امر نیازمند هزینه و وقت زیاد است.

به همین دلیل است که در فازهای اولیه طراحی یک فن صنعتی، باید شبیه سازی های آیرودینامیکی آن انجام شود. که این کار باعث افزایش انعطاف پذیری طراحی آیرودینامیکی فن صنعتی می شود. چون فن شبیه سازی شده توسط کامپیوتر را می توان به راحتی قبل از ساخت نمونه واقعی، تغییر داد. از نتایج حاصل از این شبیه سازی ها در ادامه به منظور بررسی کیفیت طراحی و ساخت فن صنعتی به کار می روند.

این کار باعث این می شود که از کار کرد صحیح فن در مراحل اولیه و طبق نیاز اطمینان حاصل شود و هزینه های زیادی به مصرف کننده تحمیل نشود. شکل زیر نشان دهنده این امر است که استفاده از شبیه سازی های CFD در مراحل اولیه باعث کاهش هزینه ها می شود.

شبیه سازی CFD

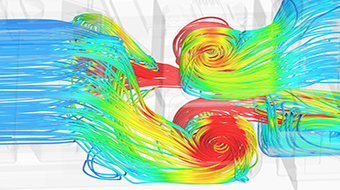

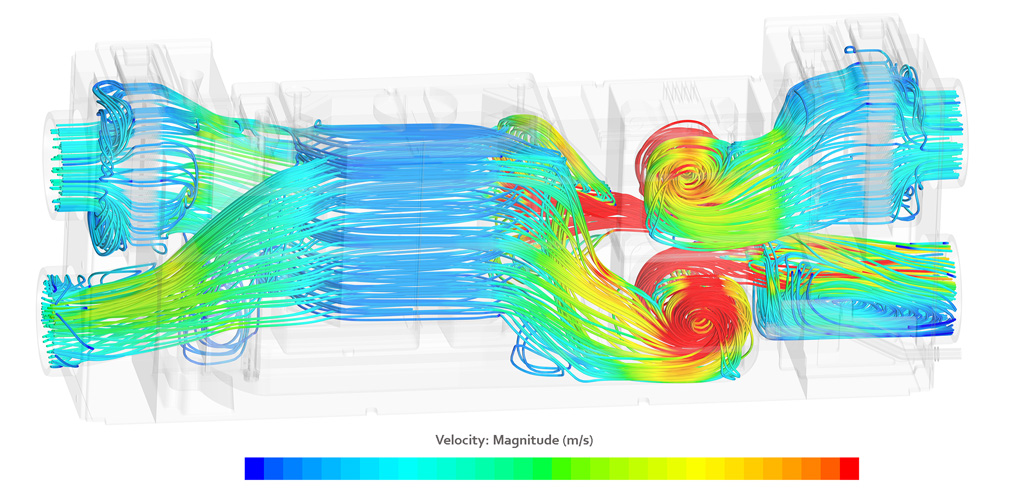

از شبیه سازی CFD می توان به منظور انجام محاسبات، نشان دادن و بهبود شرایط جریان هوا در دستگاه ها و سیستم های مشتری استفاده نمود. همچنین با استفاده از آن می توان دو مفهوم متفاوت را نیز باهم مقایسه کرد. میزان مصرف انرژی فن صنعتی و همچنین سروصدای منتشر شده توسط آن بستگی به این دارد که محفظه فن (fan housing) چگونه باعث شکل دهی به جریان هوای در حال گذر از فن می شود (مثلا حرکت هوا به صورت محوری در انواع فن آکسیال یا به صورت شعاعی در انواع فن سانتریفیوژ). در طراحی های ضعیف و غیر اصولی، میزان مصرف انرژی می تواند تا دو برابر حالت عادی برسد و یا اینکه میزان بازدهی نصف شود. همچنین میزان سروصدای تولید شده می تواند تا حد زیادی افزایش یابد. با استفاده از CFD می توان شرایط آیرودینامیکی فن را بهتر متوجه شد. به عنوان مثال، شکل زیر نشان دهنده مقدار سرعت جریان هوا در قسمت های مختلف سیستم می باشد:

شبیه سازی CFD

از شبیه سازی CFD می توان به منظور انجام محاسبات، نشان دادن و بهبود شرایط جریان هوا در دستگاه ها و سیستم های مشتری استفاده نمود. همچنین با استفاده از آن می توان دو مفهوم متفاوت را نیز باهم مقایسه کرد. میزان مصرف انرژی فن صنعتی و همچنین سروصدای منتشر شده توسط آن بستگی به این دارد که محفظه فن (fan housing) چگونه باعث شکل دهی به جریان هوای در حال گذر از فن می شود (مثلا حرکت هوا به صورت محوری در انواع فن آکسیال یا به صورت شعاعی در انواع فن سانتریفیوژ). در طراحی های ضعیف و غیر اصولی، میزان مصرف انرژی می تواند تا دو برابر حالت عادی برسد و یا اینکه میزان بازدهی نصف شود. همچنین میزان سروصدای تولید شده می تواند تا حد زیادی افزایش یابد. با استفاده از CFD می توان شرایط آیرودینامیکی فن را بهتر متوجه شد. به عنوان مثال، شکل زیر نشان دهنده مقدار سرعت جریان هوا در قسمت های مختلف سیستم می باشد:

قبل از شروع انجام شبیه سازی ابتدا باید اهداف مشخص شده و به چندین سوال پاسخ داده شود. سوالاتی مانند: آیا جریان هوا باید تا حد امکان به صورت یکنواخت از مبدل حرارتی گذر کند؟ آیا تلفات فشار باید توسط شبیه سازی شناسایی شوند؟ آیا مصرف کننده می خواهد یک بررسی کلی از سیستم به منظور انتخاب فن صنعتی مناسب داشته باشد؟ آیا دستگاهی که فن صنعتی در آن نصب شده است باید تا حد امکان بی صدا باشد؟ بعد از پاسخ دادن به این قبیل از سوالات، می توان با استفاده از یک نقشه سه بعدی CAD از سیستم و اطلاعات نقاط عملکرد (فشار، جریان هوا و سرعت) کار شبیه سازی را شروع کرد. علاوه بر موارد گفته شده، منحنی های عملکردی فیلترها، مبدل های حرارتی و یا حتی گارد گریل نیز در نظر گرفته می شوند. اطلاعات پس از جمع آوری مرتب می شوند و اطلاعاتی که مورد نیاز نیستند حذف می شوند. سپس شبیه سازی در فاز مد نظر و با شرایط مرزی معین انجام می شود. ساختار شبکه ای ایجاد شده فضایی که هوا از آن گذر می کند را به سلول های جداگانه تقسیم می کند تا محاسبات هرکدام از آن ها به صورت جداگانه صورت پذیرد. سپس با استفاده از کامپیوترهای قدرتمند محاسبات انجام می شوند.

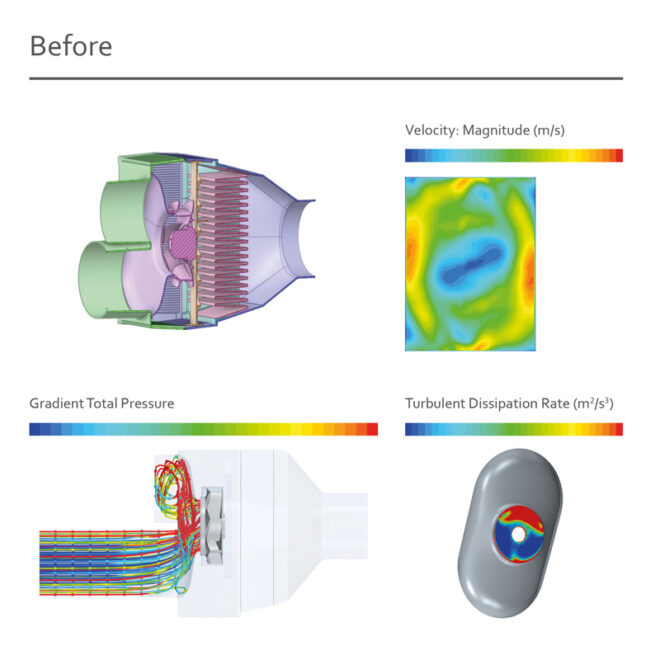

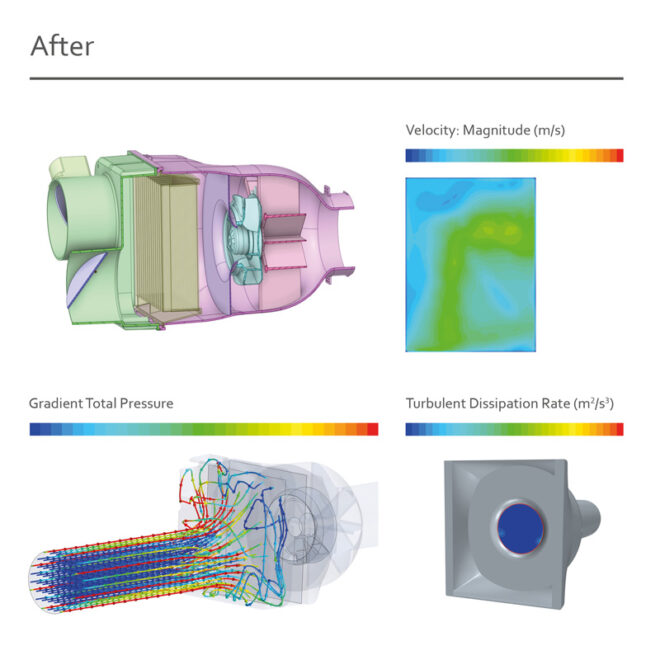

یک مثال عملی از استفاده شبیه سازی به منظور بهینه سازی با استفاده از نتایج حاصل از شبیه سازی، مهندسان می توانند فرصت های مناسب جهت بهبود و بهینه سازی فن صنعتی و سیستم را شناسایی کنند. به عنوان مثال، یک مصرف کننده سیستم تهویه هوایی را توسعه داده بود که در آن توسط یک فن صنعتی (هواکش صنعتی) هوا به سمت بیرون رانده می شد. اما شبیه سازی ها نشان دهنده وجود یک آشفتگی بزرگ در جریان هوا بودند که باعث افزایش مصرف انرژی در نقاط عملکردی سیستم می شد. شبیه سازی های CFD انجام شده بر روی سیستم نشان دادند که با جابجایی محل نصب فن، این آشفتگی در جریان می تواند تا حد بسیار زیادی برطرف شود. پس از انجام شبیه سازی و جابجایی محل نصب هواکش صنعتی (فن صنعتی)، جریان هوا یکنواخت شد و مصرف انرژی کاهش یافت و همچنین وضعیت کلی سیستم از نظر میزان سروصدای تولید شده بهبود یافت.

قبل:

در یک مورد دیگر، با استفاده از شبیه سازی CFD بر روی یک پمپ حرارتی، بازده کلی آن تا حد زیادی افزایش یافت. با انجام تغییراتی در هندسه و طراحی پمپ حرارتی، تلفات فشار دستگاه به میزان 17 درصد کاهش یافت. بخش های مختلف دستگاه به صورت جداگانه مورد بررسی قرار گرفتند و سپس با توجه به نتایج، طراحی دستگاه تغییر یافت. انجام این تغییرات به آسانی و با استفاده از شبیه سازی های CFD صورت گرفت.

چنین مثال هایی نشان دهنده این مورد می باشد که انجام شبیه سازی های CFD و محاسبات عددی در ابتدای مراحل طراحی و تولید یک فن صنعتی جدید و یا هر نوع سیستمی اینچنینی می تواند برای سازندگان بسیار سودمند باشد و از افزایش هزینه های تولید جلوگیری کند. شرکت آلمانی ebm-papst که همواره به دنبال راه حل های جدید به منظور طراحی، ساخت و بهبود محصولات خود می باشد، از این شبیه سازی های CFD به منظور تست و بررسی نمونه های اولیه انواع فن صنعتی تولید خود استفاده می کند. با انجام این شبیه سازی ها، کوچکترین مقدار بهینه سازی نیز باعث کاهش تلفات ناشی از فشار و انتشار نویز و سروصدا شده و بازدهی را افزایش می دهد.